- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

液晶ムラの徹底分析:原因、メカニズム、改善策

世界のディスプレイ技術市場において、LCD(液晶ディスプレイ)は、その成熟した技術、安定した性能、高い費用対効果により、家庭用電化製品、産業用制御、自動車用ディスプレイ、その他の分野で中心的な選択肢であり続けています。しかし、LCD 製品によく見られる視覚的欠陥であるムラ (日本語で「凹凸」を意味する) は、画面の均一性やユーザー エクスペリエンスに深刻な影響を与えるだけでなく、品質紛争や外国貿易注文におけるコスト損失につながる可能性があります。今日は、LCD をより深く理解し、世界中のユーザーに優れた視覚体験を提供するために、その原因、原理、解決策を詳しく説明します。

ディスプレイ業界にとって製品競争力を高めるには、ムラの形成メカニズムを深く理解し、フルリンク改善体制を確立することが重要な課題となっている。

I. LCDムラの主な原因: 製造から使用までの多次元トレーサビリティ

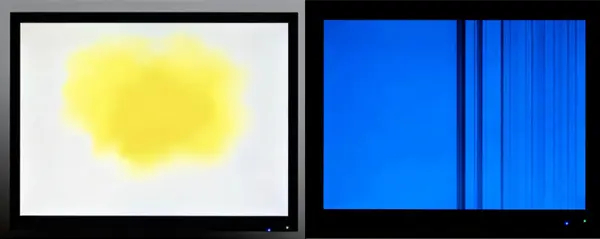

LCD ムラは、画面上の色ずれ、明るさのむら、斑点状の異常として現れ、特に単色の背景 (特に白やグレースケールの画面) で顕著です。その原因は、製品の製造、輸送、保管、端末への適用の全プロセスに及びます。

(1) 製造工程における精密不良

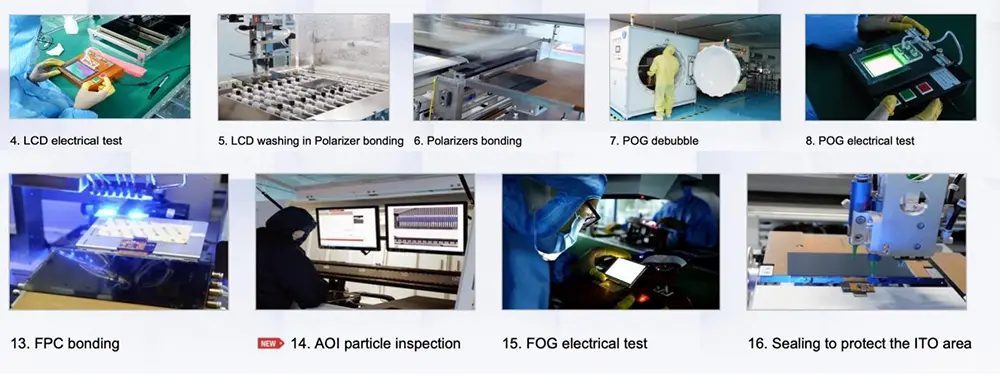

LCDの多層構造(バックライト、液晶層、カラーフィルター、配向膜など)には数十もの精密な工程が必要です。リンクのわずかな逸脱でもムラを引き起こす可能性があります。不適切な基板洗浄やカラーフィルターの位置合わせ精度の偏差(±1μmの偏差は表示に影響を与える可能性があります)による不純物の残留は、ピクセルのRGB比の不均衡を引き起こします。液晶注入中の気泡や不均一な分子配列、およびパッケージング中の不十分なシーラントの気密性によって引き起こされる水分の侵入は、液晶層の光学的一貫性に損傷を与えます。スペーサー(セルギャップを制御する重要な成分)の不均一な分布は、セルギャップ(液晶セルの厚さ)の異常に直接つながり、明るさやカラーパッチを形成します。

(2) 機械的および環境的ストレスの外部影響

LCDモジュール外部ストレスに非常に敏感です。輸送時の押し込みや落下、あるいは機械全体の組み立て時のギャップ不足により、圧力がかかるとセルギャップが減少することがあります。圧力が高いとRGBの三原色の透過率が著しく低下し、黒点が発生します。圧力が中程度の場合、赤色と緑色の光の透過率がより顕著に低下し、青色の光が相対的に顕著になり、青色の斑点が生じます。さらに、高温多湿環境では液晶分子の老化や配向膜性能の低下が促進され、静電気放電(ESD)により駆動回路が損傷し、間接的にムラ様欠陥を引き起こす可能性があります。

(3) 駆動装置および材料の異常性能

駆動回路の故障はムラの重要な電気的原因です。の短絡TFT(薄膜トランジスタ)、ラインの酸化やインピーダンスの不一致は信号伝送障害を引き起こし、その結果、対応するピクセルの色制御が異常になります。材料の欠陥も無視できません。バックライト導光板のドット マトリクスの損傷、偏光板の局所的な透過率の差、または液晶材料の純度不足が、光透過を通じて可視ムラに増幅される可能性があります。

II.ムラ形成の中核メカニズム: 光学系と構造の相乗的不均衡

LCD の表示の本質は、電場を通じて液晶分子の偏向を制御することによって、光の透過率と色の組み合わせを制御するプロセスです。 Mura の形成は本質的にこの相乗メカニズムの失敗です。

通常動作時、バックライトから放射された白色光は拡散フィルムによって均一化され、偏光子によって単一方向の偏光に変換され、次に液晶層によって偏向され、カラーフィルタによって分離され、最終的に均一な色を形成します。スペーサーの偏りや偏りなどによりセルギャップが変化すると、液晶分子の偏向角が設計値から外れ、光の透過率や偏光状態に異常が生じます。セルギャップの減少により光路差が変化し、異なる波長のRGB光の吸収率にアンバランスが生じ、色ずれが生じます。セルギャップが増加すると、ムラが黄色くなる可能性があります。

さらに、駆動回路の故障により局所的な電界歪みが生じ、液晶分子が指示どおりに偏向できなくなり、その領域の画素と周囲の領域との間の明るさや色のコントラストが生じます。不純物や水分の侵入により液晶分子の配列安定性が崩れ、不規則な光散乱領域が形成され、雲状や点状のムラとして現れます。

Ⅲ.体系的な改善戦略: ソース管理から端末保証まで

Mura の解決策には、製造プロセスのアップグレード、品質管理基準の強化、アプリケーションシナリオの適応を組み合わせた「予防-検出-修理-最適化」のフルリンクシステムを確立して、品質の閉ループを実現する必要があります。

(1) 製造エンド: プロセスの最適化と発生源の防止

● 精密製造設備のアップグレード:高精度基板洗浄システム(プラズマ洗浄技術など)を採用して不純物残留率を低減し、自動カラーフィルター位置合わせ装置を導入して位置合わせ精度を±0.5μm以内に制御します。液晶注入プロセスを最適化し、気泡の発生を低減します。

● 工程内品質管理の強化: 主要プロセスの後にマシンビジョン検査システムを導入し、JND (Just Noticeable Difference) 定量分析と組み合わせて、ムラ欠陥の正確な特定を実現します。スペーサーの分布やセルギャップの均一性などを全数検査し、次工程への不良品の流出を防ぎます。

● 材料管理の強化:高純度の液晶材料と高品質の配向膜、フィルターを選択し、サプライヤーの材料サンプリング検査メカニズムを確立し、原材料の欠陥に起因するバッチの問題を排除します。

(2) サプライチェーン: 梱包と輸送の保護

外国貿易輸送の長距離特性を考慮して、帯電防止および圧搾防止の緩衝包装設計を採用し、輸送中の外部衝撃を避けるためにモジュールと包装箱の間に硬質保護層を追加します。湿気の侵入を防ぐため、包装環境の温度と湿度を管理してください (推奨 15 ~ 30℃、湿度 40% ~ 60%)。同時に、機械全体の組み立て時に構造設計を最適化し、LCD モジュールと筐体の間に適切な Z 方向の隙間を確保し、局所的な干渉や圧縮を回避します。

(3) ターミナルエンド:申請案内とアフターサポート

海外の顧客に LCD の使用ガイドラインを提供し、環境適応要件を明確にします (高温多湿を避け、強力な静電気源から遠ざける)。スクリーンの直接押し出しを避けるため、組み立て中にソフトツールを使用するようお客様にアドバイスしてください。迅速なアフターセールス対応メカニズムを確立し、ムラ問題のある注文に対して技術分析と返品および交換サポートを提供し、製品設計を逆最適化するために端末からのフィードバックを収集します。

結論

の本質液晶村精密光学システムと外部要因の相乗効果の結果です。そのソリューションは、技術のアップグレードだけでなく、フルチェーンの品質管理の考え方を確立することにも依存しています。世界のディスプレイ市場における競争がますます激化する中、プロセスの最適化、正確な検出、フルサイクルサービスを通じてムラ欠陥率を継続的に削減することは、ディスプレイ企業が対外貿易競争力を強化し、顧客の信頼を獲得するための中核となる道です。技術の継続的な反復により、LCD 製品の表示品質は今後も進歩し、世界中のユーザーにより良い視覚体験をもたらすと私たちは確信しています。